Tự Động Hóa & Sản Xuất: Việt Nam Sẽ Làm Gì Khi Robot Cũng Tranh Việc?

Khi nhà máy bắt đầu biết ‘tự học’, dây chuyền vận hành không cần người và lao động giá rẻ dần mất lợi thế, Việt Nam cần một tư duy hoàn toàn mới: không chỉ là công xưởng, mà là kiến trúc sư của tương lai sản xuất. Bài viết này sẽ bóc tách cục diện mới của tự động hóa, AI, IoT trong ngành sản xuất, và những chiến lược Việt Nam cần nhìn xa trông rộng để không bị thay thế.

⚡ Key Takeaways:

- Tự động hóa đang không chỉ thay thế lao động phổ thông mà còn định hình lại cấu trúc chuỗi cung ứng toàn cầu.

- Việt Nam phải chuyển từ “lợi thế nhân công” sang “lợi thế hệ thống” nếu muốn giữ vị trí trong bản đồ sản xuất mới.

- Robot, AI, và nhà máy số sẽ không chỉ làm thay con người – chúng đang quyết định ai còn có việc làm.

- Tương lai không nằm ở tốc độ lắp ráp, mà ở khả năng tích hợp hệ sinh thái công nghệ thông minh.

- Bài viết đề xuất 5 chiến lược dài hạn để Việt Nam bước lên vai trò điều phối thay vì chỉ gia công.

I. Cơn địa chấn thầm lặng: Nhà máy giờ không cần ngủ

Từ đại dịch đến AI, tại sao tự động hóa đang tăng tốc trên phạm vi toàn cầu?

Giữa những đô thị đang ngủ say, các dây chuyền robot vẫn sáng đèn. Không nghỉ trưa, không cần ngủ, không đình công, không lo bị lây nhiễm. Đại dịch COVID-19 không chỉ là một cuộc khủng hoảng y tế – nó là chất xúc tác khiến hệ thống sản xuất toàn cầu đột ngột chuyển mình. Trong khi nhiều nền kinh tế lao đao vì giãn cách, các quốc gia và tập đoàn có hạ tầng tự động hóa tốt lại duy trì được sản lượng, thậm chí còn tăng trưởng.

Từ đứt gãy đến bứt phá

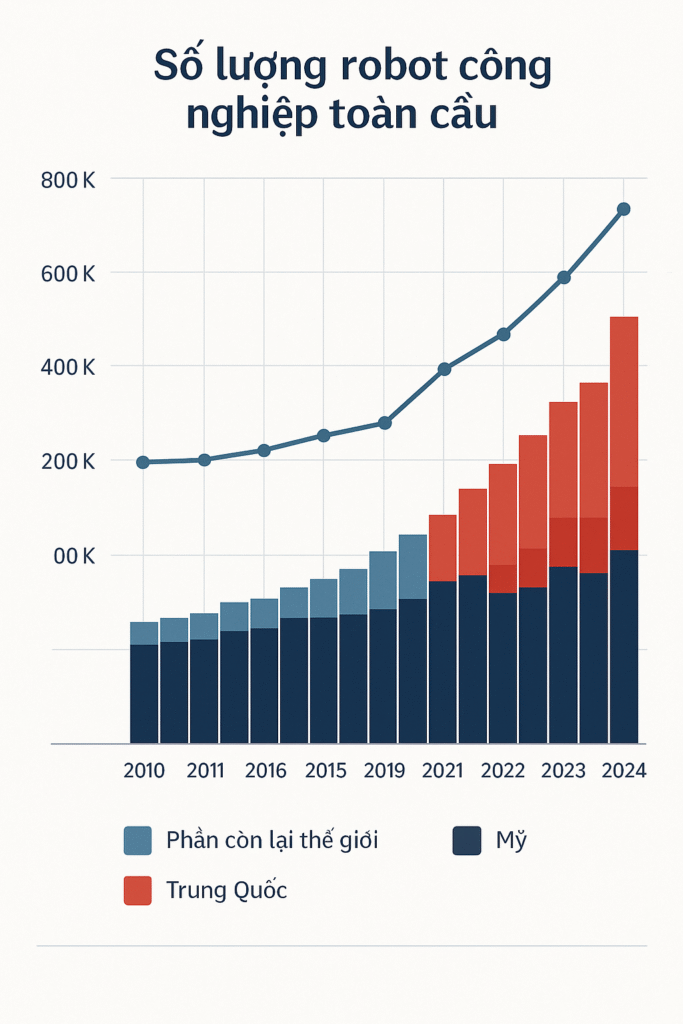

Báo cáo của International Federation of Robotics (IFR) cho thấy riêng năm 2022, thế giới đã lắp đặt gần 553.000 robot công nghiệp, tăng hơn 30% so với trước đại dịch – một con số kỷ lục. Đặc biệt, Trung Quốc chiếm hơn 50% tổng lượng robot mới lắp đặt, trở thành quốc gia tự động hóa nhanh nhất thế giới. Điều này không chỉ đơn thuần là xu hướng kỹ thuật hay công nghệ – nó đánh dấu một bước chuyển dịch quyền lực âm thầm trong chuỗi sản xuất toàn cầu.

Robot hóa không còn là chuyện của các nước phát triển

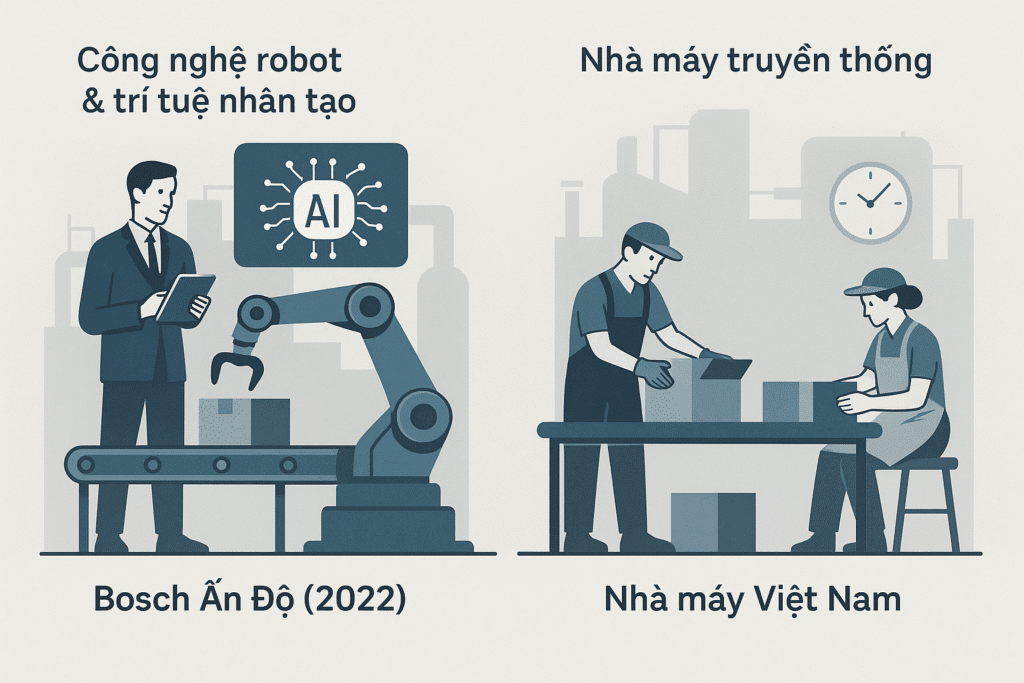

Nếu trước đây chỉ có các nền kinh tế công nghệ cao như Đức, Nhật hay Hàn Quốc đầu tư mạnh vào tự động hóa, thì nay làn sóng này đã lan đến cả các quốc gia đang phát triển. Ấn Độ, chẳng hạn, đang triển khai mạnh chương trình “Make in India 2.0”, kết hợp các ưu đãi FDI với thúc đẩy nhà máy số hóa. Một ví dụ tiêu biểu là nhà máy Bosch tại Bengaluru, nơi robot, cảm biến, và AI phối hợp để giảm 30% thời gian sản xuất và gần như loại bỏ rủi ro sai sót đến từ yếu tố con người tới dây chuyền.

Trong khi đó, Việt Nam vẫn còn dựa chủ yếu vào lao động thủ công và dây chuyền bán tự động. Điều này vốn là một lợi thế trong thập kỷ trước – nhưng nay đang dần trở thành điểm yếu trong mắt các tập đoàn đa quốc gia khi họ tính toán lại chi phí dài hạn.

Chuỗi cung ứng không còn “cắm chốt” cố định

Một hệ quả tất yếu của tự động hóa là sự tái cấu trúc chuỗi cung ứng toàn cầu. Khi chi phí nhân công không còn là yếu tố quyết định, nhiều công ty có thể đưa nhà máy về gần thị trường tiêu dùng hơn (xu thế “reshoring” và “nearshoring”). Robot không cần ngủ – nghĩa là một nhà máy tại châu Âu, Mỹ, hoặc gần đó có thể sản xuất với chi phí tương đương, nhưng ít rủi ro địa chính trị và không bị lệ thuộc vào hệ thống logistics phức tạp.

Điều này lý giải tại sao nhiều tập đoàn đã bắt đầu rút bớt đơn hàng từ các quốc gia Đông Nam Á, dù không công khai tuyên bố. Theo báo cáo của Deloitte 2024, các quốc gia như Mexico và Ba Lan đang nổi lên như những trung tâm sản xuất mới – không phải vì họ rẻ hơn, mà vì họ có robot, có dữ liệu, và gần hơn với thị trường tiêu thụ.

Bài học đầu tiên cho Việt Nam

Trong vòng 5 năm tới, ai nắm được hạ tầng tự động hóa – người đó sẽ điều phối chuỗi cung ứng. Việt Nam không thể tiếp tục giữ vai trò “gia công thuê” như giai đoạn 2010s, khi lợi thế lao động rẻ đang bị vô hiệu hóa bởi những cánh tay người máy có thể học hỏi và vận hành không mệt mỏi.

Không còn “ổn định” nếu đứng yên. Không thay đổi không còn là an toàn – mà là tụt lại.

II. Công xưởng giá rẻ có còn là lợi thế?

Tự động hóa đang biến “giá lao động thấp” thành một điểm yếu.

Việt Nam từng tự hào là “công xưởng mới của châu Á”, nơi lao động dồi dào, chi phí thấp và chính trị ổn định thu hút hàng loạt nhà máy dịch chuyển từ Trung Quốc, Đài Loan, Hàn Quốc. Nhưng trong kỷ nguyên robot hóa và nhà máy thông minh, lợi thế này đang mất dần giá trị – không phải vì Việt Nam trở nên đắt đỏ, mà vì lao động rẻ không còn là yếu tố quyết định.

Khi chi phí nhân công không còn là thước đo Quyết định

Trước đây, các nhà đầu tư thường chọn địa điểm sản xuất dựa trên chi phí nhân công (labor cost) như một yếu tố then chốt. Nhưng nay, họ tính TCO – Total Cost of Ownership: tổng chi phí sở hữu và vận hành toàn bộ hệ thống trong vòng đời của nhà máy. Trong TCO, chi phí lao động chỉ là một phần nhỏ. Các yếu tố như:

- Khả năng tự động hóa và tích hợp hệ thống

- Tốc độ đào tạo kỹ sư và chuyển giao công nghệ

- Hạ tầng số, điện năng ổn định, logistics, dữ liệu

- Rủi ro gián đoạn do chính trị, dịch bệnh, môi trường

… mới là điều quyết định một nhà máy có hiệu quả hay không.

So sánh lạnh lùng: Robot vs Lao động giá rẻ

Hãy lấy một ví dụ cụ thể:

Nhà máy Bosch tại Ấn Độ hiện sử dụng hơn 1400 cảm biến, hơn 100 robot và tích hợp AI để giám sát toàn bộ dây chuyền. Sản phẩm được kiểm tra chất lượng theo thời gian thực, lỗi được phát hiện ngay lập tức, và việc bảo trì dự đoán (predictive maintenance) giúp giảm 20% thời gian ngừng máy.

So với đó, nhiều nhà máy tại khu công nghiệp Việt Nam vẫn hoạt động theo mô hình “lắp ráp thủ công + kiểm tra hậu kỳ”, dễ xảy ra lỗi dây chuyền, sai sót tích tụ, và phải phụ thuộc vào kinh nghiệm người giám sát. Việc tăng ca, giảm ca, nghỉ lễ hay biến động lao động đều ảnh hưởng trực tiếp đến tiến độ giao hàng – điều mà robot không gặp phải.

Nguy cơ bị đào thải trong chuỗi giá trị

Nếu Việt Nam tiếp tục giữ cấu trúc sản xuất dựa trên nhân công rẻ mà không chuyển dịch sang sản xuất thông minh, chúng ta sẽ trở thành “nhà máy dự phòng” – chỉ được giao việc khi các nhà máy robot gặp trục trặc. Điều này không chỉ ảnh hưởng đến việc làm, mà còn khiến Việt Nam mất dần quyền mặc cả trong chuỗi giá trị toàn cầu.

Không có tự động hóa → không có dữ liệu → không có khả năng đàm phán về thiết kế, tiêu chuẩn, thời hạn giao hàng.

Tâm lý “giá rẻ là đủ” cần được thay đổi

Một trong những rào cản lớn nhất hiện nay là chính tư duy bên trong doanh nghiệp Việt: cho rằng đầu tư vào robot, AI, hay cảm biến là quá tốn kém, trong khi “người làm được thì cứ dùng người.”

Suy nghĩ này có thể đúng trong ngắn hạn, nhưng là con dao hai lưỡi. Các công ty không nâng cấp sẽ không đủ sức cạnh tranh khi đối tác yêu cầu tích hợp dữ liệu, truy xuất nguồn gốc sản xuất, hay thời gian giao hàng chính xác từng phút. Và một khi đơn hàng dịch chuyển sang nơi khác có hạ tầng tốt hơn, chúng ta sẽ không kịp trở tay.

III. Robot không chỉ lắp ráp – nó thu thập dữ liệu và quyết định

Tự động hóa không chỉ là cơ khí – mà là dữ liệu, là quyền lực, là chuỗi thông tin.

Nhiều người vẫn hình dung robot như một cánh tay máy đơn giản: lặp lại thao tác, với tốc độ cao và không phàn nàn. Nhưng trong thế hệ nhà máy mới – nơi AI, cảm biến, và dữ liệu hội tụ – robot không chỉ là người thợ, mà còn là mắt, tai và bộ não vận hành toàn hệ thống.

Sản xuất dựa trên dữ liệu – không còn là tương lai

Trong một nhà máy truyền thống, dữ liệu sản xuất thường được ghi tay, nhập thủ công, hoặc cập nhật sau với độ trễ nhất định. Mọi sự cố – từ máy móc trục trặc đến sản phẩm lỗi – chỉ được phát hiện khi “có vấn đề”. Nhưng ở các nhà máy hiện đại như Samsung, Foxconn hay Siemens, mỗi thao tác đều được ghi nhận thời gian thực, từ độ rung máy, nhiệt độ thiết bị, đến sai số vi mô trong mỗi linh kiện.

Dữ liệu này không chỉ giúp tối ưu dây chuyền, mà còn:

- Dự đoán lỗi trước khi xảy ra (predictive maintenance)

- Tự động điều chỉnh tốc độ, nhịp sản xuất khi có biến động đầu vào

- Truy xuất toàn bộ hành trình sản phẩm – yêu cầu bắt buộc khi xuất khẩu sang EU/Mỹ

- Huấn luyện AI để cải thiện năng suất và giảm sai sót

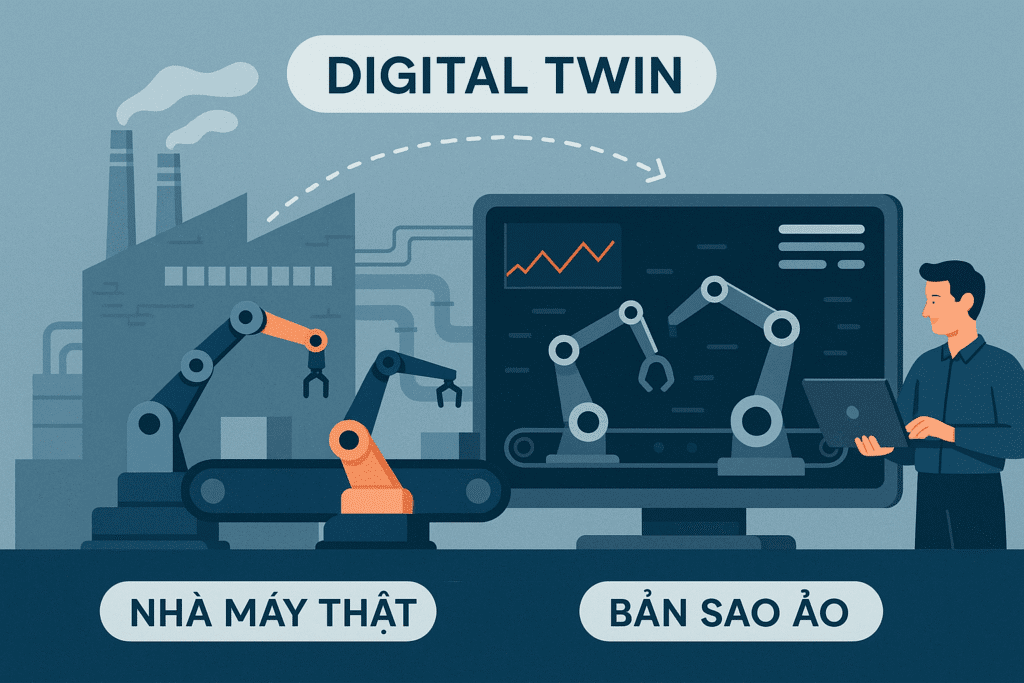

IoT và Digital Twin – nhà máy có “bản sao sống” trong không gian số

Một trong những bước tiến vượt trội của sản xuất hiện đại là Digital Twin – tạo mô hình số song song với nhà máy thực. Mỗi máy móc, mỗi cảm biến, mỗi robot được kết nối vào một hệ thống ảo, nơi toàn bộ hoạt động được mô phỏng, phân tích và dự báo.

Ví dụ: khi một robot lắp ráp tại dây chuyền A bắt đầu vận hành chậm một cách bất thường, hệ thống sẽ phát hiện ngay và mô phỏng tình huống – từ đó đề xuất giải pháp điều chỉnh tốc độ hoặc thay thế linh kiện.

Điều này biến nhà máy thành một “cơ thể có trí nhớ”, có thể tự học, tự điều chỉnh và tự phối hợp như một sinh vật sống.

Quyền lực không nằm ở máy móc – mà ở dữ liệu điều phối

Robot có thể mua được, cảm biến có thể nhập khẩu, nhưng hệ thống xử lý dữ liệu sản xuất – từ nền tảng AI đến phần mềm giám sát – mới là nơi quyết định ai có thể làm chủ chuỗi giá trị. Và hiện nay, Việt Nam đang phụ thuộc gần như hoàn toàn vào các phần mềm nước ngoài trong việc quản trị nhà máy, từ ERP đến MES, từ dữ liệu thiết kế (CAD/CAM) đến dữ liệu hậu kiểm.

Điều này dẫn tới ba nguy cơ lớn:

- Không sở hữu dữ liệu cốt lõi của chính mình

- Không thể phát triển năng lực R&D nội địa dựa trên dữ liệu thật

- Bị khóa trong mô hình “sản xuất theo yêu cầu”, không có khả năng đồng sáng tạo

Từ “gia công” đến “giám sát toàn hệ thống” – một cú nhảy về tư duy

Tự động hóa không phải chỉ để tiết kiệm lao động. Nó là cách để giành lại khả năng điều phối – khả năng biết đang làm gì, ở đâu, sai sót tại điểm nào, tối ưu ra sao. Đó là bước đầu tiên để Việt Nam không còn chỉ “gia công theo mẫu”, mà từng bước trở thành đối tác có tiếng nói về thiết kế, tiêu chuẩn và đổi mới.

IV. Việt Nam đang ở đâu trong bản đồ tự động hóa toàn cầu?

Một bức tranh trung thực – điểm mạnh, điểm yếu, và những mảng tối chưa ai dám nói.

Việt Nam thường được xếp vào nhóm “thắng lợi hậu Trung Quốc” trong làn sóng dịch chuyển sản xuất. Nhưng đứng trước cơn sóng tự động hóa và nhà máy số, câu hỏi đặt ra không còn là “liệu chúng ta có hấp dẫn FDI?” – mà là: chúng ta có đủ năng lực vận hành một nền sản xuất thông minh không?

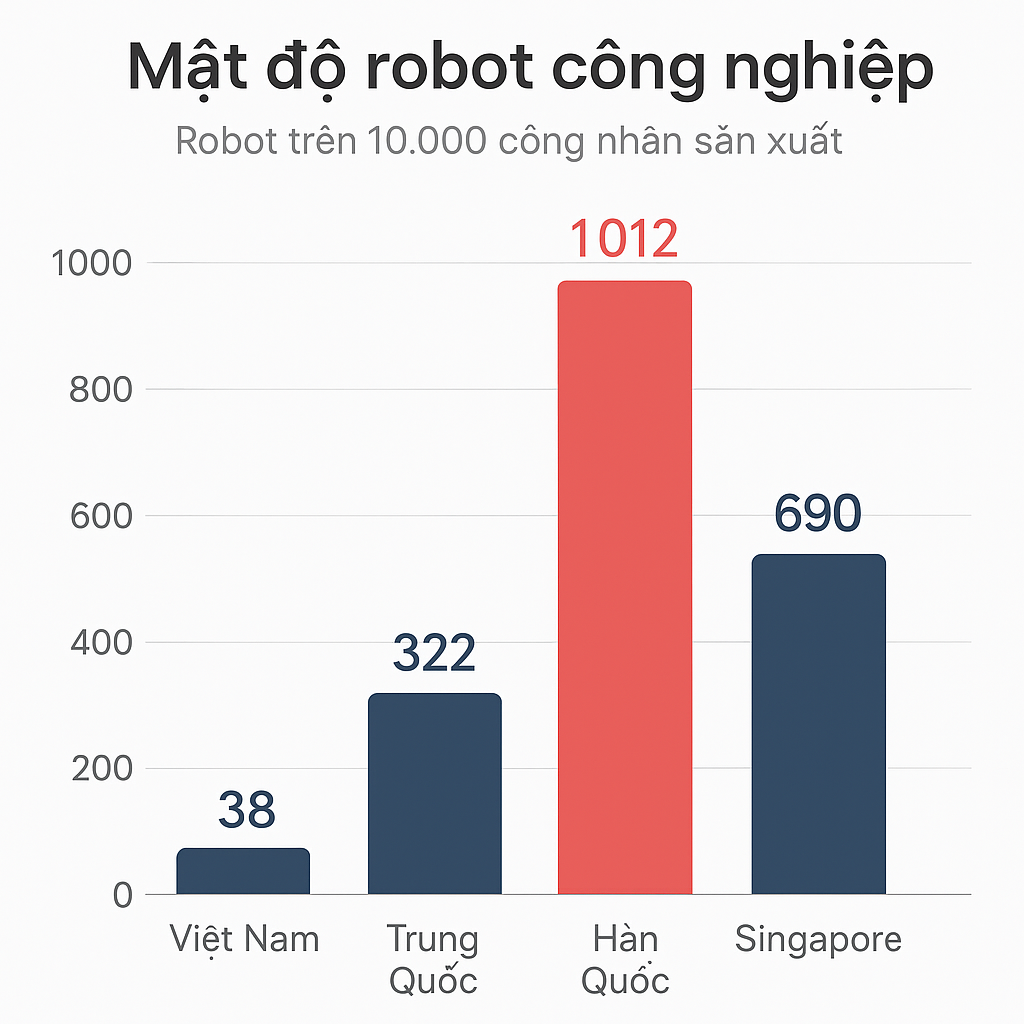

Tỷ lệ robot công nghiệp: Thua xa khu vực

Theo báo cáo của IFR (2023):

- Việt Nam có khoảng 38 robot công nghiệp/10.000 lao động sản xuất

- Thái Lan: 48 robot

- Trung Quốc: 322 robot

- Hàn Quốc: 1.012 robot – cao nhất thế giới

- Singapore: gần 700 robot, dù dân số cực thấp

Không chỉ số lượng thấp, Việt Nam còn tập trung robot ở vài khu công nghiệp lớn, chủ yếu do doanh nghiệp FDI đầu tư (như Samsung, LG, Canon), trong khi phần lớn doanh nghiệp trong nước vẫn chưa vượt khỏi giai đoạn bán cơ khí hóa.

Hạ tầng kỹ thuật số trong khu công nghiệp – thiếu đồng bộ

Dù có nhiều khu công nghiệp hiện đại (VSIP, Deep C, Long Hậu…), nhưng cơ sở hạ tầng số vẫn là điểm nghẽn lớn:

- Tốc độ mạng không ổn định, thiếu mạng nội bộ riêng cho nhà máy

- Hệ thống điện chưa tối ưu cho thiết bị yêu cầu nguồn ổn định 24/7

- Thiếu quy hoạch tích hợp: robot, cảm biến, dữ liệu vẫn hoạt động rời rạc

- Giao tiếp dữ liệu giữa các hệ thống (machine-to-machine) gần như chưa hiện diện

Tình trạng “đầu tư từng mảng” khiến tự động hóa tại Việt Nam thiếu tính hệ thống, dễ dẫn đến lãng phí hoặc gián đoạn khi mở rộng.

Nhân lực kỹ thuật cao: Thiếu nghiêm trọng và chảy máu chất xám

Theo khảo sát của Navigos Group (2024), có đến 65% doanh nghiệp ngành công nghiệp hỗ trợ cho biết họ thiếu trầm trọng kỹ sư tự động hóa, kỹ sư tích hợp hệ thống và lập trình robot.

Trong khi đó, nhiều sinh viên giỏi ngành cơ điện tử, AI, IoT… chọn làm startup phần mềm hoặc ra nước ngoài, thay vì về các nhà máy truyền thống. Điều này dẫn đến nghịch lý: nhà máy có robot nhưng không ai hiểu và vận hành tối ưu.

Chưa kể đến việc nhiều chương trình đào tạo kỹ sư tại các đại học công lập vẫn thiếu thiết bị mô phỏng thực tế, giáo trình lỗi thời, chưa chuẩn bị cho mô hình nhà máy số.

Chính sách & cơ chế hỗ trợ: Nhiều tên gọi, ít hệ sinh thái

Từ 2021–2024, Việt Nam đã ban hành nhiều chương trình định hướng công nghiệp 4.0:

- Chương trình Chuyển đổi số quốc gia

- Chiến lược phát triển khoa học công nghệ 2030

- Chương trình đổi mới sáng tạo trong sản xuất

Tuy nhiên, các chính sách vẫn thiên về “định hướng chung” hơn là hành lang cụ thể. Nhiều doanh nghiệp muốn đầu tư nhà máy thông minh vẫn gặp rào cản về:

- Thủ tục nhập thiết bị

- Thiếu ưu đãi thuế rõ ràng cho tự động hóa

- Không có mạng lưới hỗ trợ kỹ thuật – phần mềm – bảo trì

Thay vì hình thành một hệ sinh thái hỗ trợ nhà máy thông minh bản địa, chúng ta vẫn đang chạy theo từng công nghệ riêng lẻ – thiếu nhạc trưởng điều phối.

Tóm lại:

Việt Nam không đứng cuối trong bản đồ tự động hóa, nhưng cũng chưa thực sự đứng vững. Chúng ta đang đứng trước một ngã ba:

- Hoặc chuyển mình mạnh mẽ, tái cấu trúc từ gốc để làm chủ tương lai sản xuất,

- Hoặc tiếp tục dựa dẫm vào lợi thế nhân công và trở thành “công xưởng rẻ” – cho đến khi robot thay cả những gì chúng ta từng tự hào nhất.

V. Không còn chỉ là “sản xuất” – mà là làm chủ chuỗi giá trị

Sản xuất thông minh không chỉ là gắn cảm biến vào máy – mà là tái cấu trúc cách vận hành toàn bộ hệ sinh thái.

Trong thế giới sản xuất mới, làm chủ không đồng nghĩa với sở hữu nhà máy lớn nhất, mà là điều phối được dữ liệu, phần mềm và luồng vận hành của cả hệ sinh thái. Đó là lý do vì sao Apple có thể không trực tiếp sản xuất, nhưng vẫn nắm toàn quyền thiết kế, kiểm soát và phân phối toàn cầu.

“Factory-as-a-Platform” – khi nhà máy không còn là không gian kín

Tư duy truyền thống coi nhà máy là một khối thống nhất, vận hành khép kín, chỉ phục vụ mục tiêu sản lượng. Nhưng trong mô hình mới, “nhà máy là nền tảng” (Factory-as-a-Platform) – tức là mở cửa cho nhiều lớp công nghệ, nhà cung ứng phần mềm, dữ liệu, và đối tác bên ngoài tham gia.

- Thay vì làm tất cả trong nội bộ, nhà máy thông minh kết nối với hệ sinh thái AI, dữ liệu, bảo trì số, dự báo thị trường.

- Các cảm biến không chỉ báo lỗi, mà cung cấp dữ liệu cho startup phân tích tối ưu hóa.

- Một phần mềm điều hành trung tâm (MES/SCADA) có thể đến từ công ty Việt, miễn là đủ năng lực.

Tư duy hệ sinh thái thay vì tư duy dây chuyền

Muốn tiến lên nấc thang cao hơn, Việt Nam cần rời bỏ tư duy “sản xuất theo đơn” và chuyển sang thiết kế chuỗi giá trị theo hệ sinh thái mở:

- AI: dự đoán lỗi, phân tích hiệu suất, tối ưu sản xuất

- IoT: cảm biến kết nối máy móc, truyền dữ liệu theo thời gian thực

- Dữ liệu: nền tảng phân tích toàn hệ thống – từ nguyên liệu đến phân phối

- Logistics thông minh: giao hàng linh hoạt, lưu trữ thông minh

- An ninh mạng: bảo vệ toàn bộ dữ liệu sản xuất khỏi tấn công & rò rỉ

Đây không phải là việc “gắn thêm vài thiết bị”, mà là tái cấu trúc từ nền móng: kỹ sư, phần mềm, hệ điều hành nhà máy, và chính cách doanh nghiệp hiểu vai trò của mình.

Có thể khởi đầu từ phần mềm – vì chi phí thấp, năng lực nội sinh cao

Tin tốt là Việt Nam không cần phải đợi đến khi có 100.000 robot mới bắt đầu hành trình này.

Thứ dễ tiếp cận nhất – nhưng lại quyết định quyền lực lâu dài – là phần mềm và dữ liệu.

- Các công ty phần mềm Việt hoàn toàn có thể phát triển công cụ: quản lý bảo trì (CMMS), theo dõi hiệu suất (OEE), tối ưu hoá năng lượng…

- Dữ liệu từ nhà máy Việt có thể trở thành tài nguyên huấn luyện AI – một dạng tài sản vô hình nhưng giá trị dài hạn.

- Nếu làm tốt, chúng ta có thể xuất khẩu phần mềm điều phối sản xuất thay vì chỉ xuất khẩu giày dép hay linh kiện điện tử.

Không phải “công xưởng lớn” – mà là “nhà thiết kế hệ vận hành”

Điều Việt Nam cần làm trong thập kỷ tới không phải là trở thành Trung Quốc thứ hai, mà là kiến tạo bản sắc sản xuất riêng, gắn với:

- Năng lực tích hợp: kết nối phần cứng, phần mềm và dữ liệu

- Tư duy mở: hợp tác với startup, viện nghiên cứu, và đối tác công nghệ

- Mô hình linh hoạt: không phụ thuộc vào quy mô lớn, mà dựa trên khả năng phối hợp thông minh

Nói cách khác, không cần làm chủ mọi thứ – nhưng phải điều phối được mọi thứ. Và muốn vậy, Việt Nam phải giỏi hơn trong hệ thống, không chỉ trong lắp ráp.

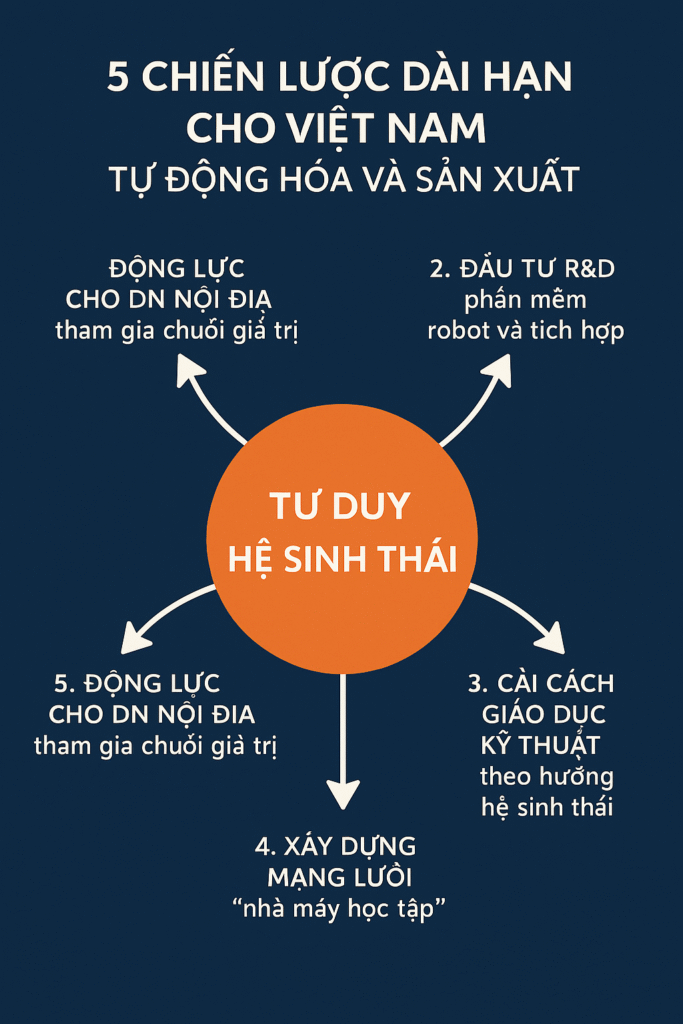

VI. 5 đề xuất chiến lược dài hạn cho Việt Nam

Nếu không muốn làm người chạy theo robot, hãy là người lập trình cho nó.

Việt Nam đang đứng trước hai con đường: hoặc giữ vai trò công xưởng thấp tầng, dễ thay thế và không định hình được giá trị, hoặc vươn lên thành người thiết kế hệ sinh thái sản xuất thông minh. Muốn đi theo con đường thứ hai, chúng ta cần những chuyển dịch chiến lược mạnh mẽ và dài hơi – từ chính sách, giáo dục, đến hạ tầng công nghệ.

1. Tái cấu trúc chính sách thu hút FDI – gắn chặt với chuyển giao công nghệ thông minh

- Không chỉ chào mời FDI bằng lao động rẻ và “tiền thuê đất với giá trị thấp như là ưu đãi”.

- Mỗi dự án lớn cần kèm điều kiện: tỷ lệ robot hóa, cam kết đào tạo kỹ sư Việt, hợp tác với đại học nội địa, và chia sẻ dữ liệu vận hành phi nhạy cảm.

- Nhà nước cần tạo ra một “chỉ số minh bạch công nghệ” – đánh giá mức độ chuyển giao công nghệ thực tế của các nhà đầu tư.

👉 Mục tiêu: không bị biến thành “công xưởng đóng kín” của người khác.

2. Đầu tư có chọn lọc vào R&D phần mềm, robot và tích hợp hệ thống bản địa

- Không nhất thiết phải sản xuất toàn bộ robot, nhưng cần làm chủ phần mềm điều phối, thuật toán AI, giao diện giám sát, các module IoT.

- Thiết lập “quỹ đổi mới công nghiệp số Việt Nam” hỗ trợ startup công nghệ làm sản phẩm cho nhà máy.

- Thí điểm vườn ươm công nghệ nhà máy thông minh ở các khu công nghiệp trọng điểm (Bắc Ninh, Bình Dương, Đà Nẵng…).

👉 Mục tiêu: từ chỗ chỉ “xài công nghệ” thành “đồng sáng tạo công nghệ”.

3. Cải cách giáo dục kỹ thuật – đào tạo “kỹ sư hệ sinh thái”, không chỉ kỹ sư thao tác

- Đại học kỹ thuật cần chuyển từ đào tạo theo “công việc” sang đào tạo theo năng lực hệ thống: phân tích dữ liệu, tích hợp AI, vận hành robot, bảo mật công nghiệp.

- Tích hợp chương trình “Sản xuất thông minh 101” vào hệ THPT chuyên ngành kỹ thuật.

- Hình thành mạng lưới hợp tác giữa nhà máy – trường đại học – viện nghiên cứu, xoay quanh bài toán thực tế của doanh nghiệp.

👉 Mục tiêu: thế hệ kỹ sư mới đủ năng lực điều phối, không chỉ làm theo lệnh.

4. Xây dựng mạng lưới “nhà máy học tập” – nơi dữ liệu trở thành tài sản chung

- Kêu gọi các doanh nghiệp tiên phong (cả FDI và nội địa) chia sẻ một phần dữ liệu sản xuất ẩn danh vào kho dữ liệu mở ngành công nghiệp Việt Nam.

- Dữ liệu này được sử dụng để:

- Huấn luyện AI nội địa

- Thiết kế giải pháp phần mềm “giành riêng” cho nhà máy Việt

- Dự báo rủi ro chuỗi cung ứng theo thời gian thực

- Thành lập cơ quan trung gian bảo vệ quyền lợi doanh nghiệp và chuẩn hóa dữ liệu.

👉 Mục tiêu: “xây nền móng” cho một nền công nghiệp biết tự học và tự nâng cấp.

5. Tạo động lực cho doanh nghiệp nội địa tham gia chuỗi giá trị toàn cầu – ở tầng cao hơn

- Ưu đãi thuế và tín dụng cho doanh nghiệp làm phần mềm điều hành sản xuất, thiết bị IoT, giải pháp bảo trì thông minh.

- Mở kênh xúc tiến đặc biệt với các tập đoàn quốc tế đang tìm đối tác công nghệ tại Đông Nam Á.

- Thiết kế chỉ số “Make in Vietnam 4.0” – chứng nhận năng lực sản xuất thông minh của doanh nghiệp nội.

👉 Mục tiêu: không chỉ là “người làm thuê có robot”, mà là đối tác định hình tiêu chuẩn.

Chuyển dịch sản xuất không chỉ là một cuộc đua về tốc độ – mà là một cuộc thi về tầm nhìn.

Nếu Việt Nam không định hình rõ vai trò, kiến trúc lại tư duy và đầu tư vào những lớp sâu của hệ sinh thái, chúng ta sẽ tụt hậu không phải vì lười, mà vì vẫn dùng bản đồ cũ để đi trên một thế giới đã đổi đường.

Kết luận

Tự động hóa không phải là đe dọa – mà là lời cảnh tỉnh. Khi robot bắt đầu học, nhà máy biết tự suy nghĩ, và dữ liệu trở thành tài sản chiến lược, thì làm người không còn đủ – phải làm người biết điều phối.

Việt Nam không cần đi theo con đường của kẻ khổng lồ, nhưng cần dám mơ một mô hình riêng: linh hoạt, thông minh, có bản sắc.

Câu hỏi không còn là “có đầu tư robot không?” – mà là: ta sẽ đi vào tương lai bằng tư duy gì, với hệ sinh thái nào, và ai sẽ dẫn đường?

📩 Nếu bạn tin rằng tương lai sản xuất Việt Nam cần một tầm nhìn dài hạn và có thể chia sẻ, hãy lan toả bài viết này đến những người cần đọc – hoặc đăng ký bản tin VietFuturus để không bỏ lỡ những phân tích chiến lược tiếp theo.